Kvaliteten på fasskärningen avgör om arbetsstycket kan svetsas ordentligt.Traditionella metallskärfasar tillverkas huvudsakligen genom svarvning, hyvling, fräsning, slipning och andra metoder.Det skurna arbetsstycket har i allmänhet djupa skärmärken, stor termisk deformation, stort gap och saknad bågvinkel.Den senare skarvningsbearbetningen är svår.Och den traditionella processen är tråkig, låg produktionseffektivitet, kan inte uppfylla kraven för hög volym avfasad skärning.Tillämpningen av tredimensionell femaxlig laserskärningsutrustning har gett ett stort genombrott inom bearbetning av metalldelar, vilket bättre möter skärbehoven hos fartyg, flyg, biltillverkning, ingenjörsmaskiner och andra relaterade stödjande tredimensionella delar.Räfningsprocessen är som följer.

1. Tjock plåtfaseffektiv skärning

Spårstöd för skärning av metallplattor upp till 30 mm tjocka;laserskärande spårplåt jämfört med den traditionella spårplåtsprocessen, ökar tjockleken avsevärt, vilket hjälper företag att bredda bearbetningsområdet och tillämpningsscenarier och avsevärt förbättra produktionseffektiviteten.

2. Stabil produktion och batchbearbetning

Traditionella skärspår påverkas lätt av yttre faktorer, vilket resulterar i instabil skärprocess och ojämn kvalitet på bearbetade delar, vilket leder till låg produktivitet;att använda laserutrustning för fasskärning kan effektivt säkerställa skärnoggrannhet, stabil skärkvalitet och minska bearbetningsfel.Den är lämplig för batchbearbetning av spårdelar.

3. Stöd skärning med flera spår

Tredimensionellt femaxligt laserskärhuvud kan exakt styra utrustningsaxeln enligt tjockleken på olika material och svetskrav, bryta igenom den konventionella linjära skärmetoden, stödja K, V, Y, U, X och andra typer av skärning. , besparing av produktionsprocesser, skärning med nollgap för att minska svetssvårigheterna och förbättra effektiviteten vid bearbetning av plåt.

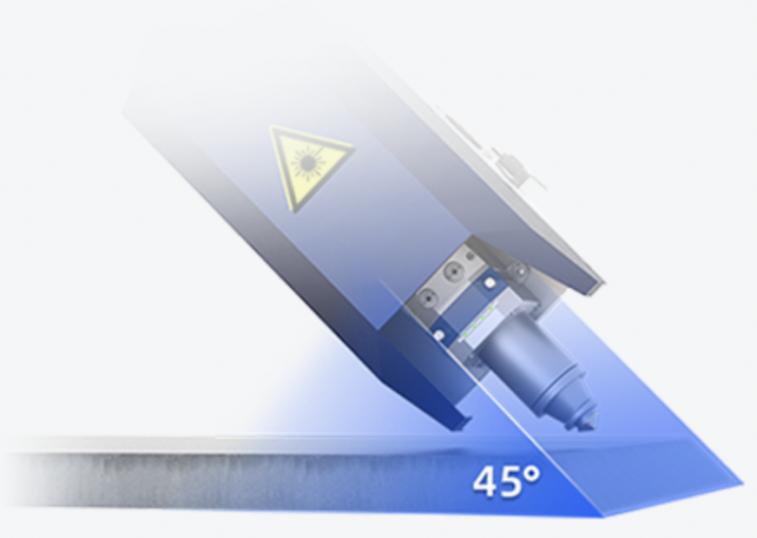

4. Förbättra kvaliteten på räfflor

3D femaxligt laserskärhuvud, kan skära och trimma den 3D-formade ytan på arbetsstycket;stöder max 45° spårning engångsformning, ingen sekundär bearbetning.Arbetsstycket kan användas direkt för svetsning, vilket effektivt ersätter den traditionella stansnings- och trimningsprocessen, förkortar produktionscykeln och minskar tillverkningskostnaderna.

5. Minska bearbetningskostnaderna för spåret

Traditionell bearbetning av spårdelar kräver mycket manuellt deltagande i skär- och poleringsprocessen;Att använda laserutrustning för skärning kan hjälpa företag att effektivt minska arbetskostnader och tidsinvesteringar, effektivt lösa problemet med svår rekrytering och spara produktionskostnader.

Posttid: 2022-12-27