ベベルカットの品質によって、ワークをしっかりと溶接できるかどうかが決まります。従来の金属切断面取りは、主に旋削、かんな、フライス加工、研削などの方法で作られています。切断されたワークピースには、一般に深い切断痕、大きな熱変形、大きなギャップ、欠落した円弧角が存在します。後の継ぎ合わせ処理が大変です。また、従来のプロセスは面倒で生産効率が低く、大量のベベルカットの要件を満たすことができません。3 次元 5 軸レーザー切断装置の応用は、金属部品加工に大きな進歩をもたらし、船舶、航空宇宙、自動車製造、エンジニアリング機械およびその他の関連するサポート 3 次元部品の切断ニーズをより適切に満たします。溝加工の工程は以下の通りです。

1. 厚板ベベルの効率的な切断

溝入れ加工は厚さ 30 mm までの金属板の切断をサポートします。従来の溝プレートプロセスと比較して溝プレートをレーザー切断することにより、厚さが大幅に増加するため、企業は加工範囲とアプリケーションシナリオを広げ、生産効率を大幅に向上させることができます。

2. 安定生産とバッチ処理

従来の切削溝は外的要因の影響を受けやすく、切削加工が不安定で加工品の品質にばらつきが生じ、生産性の低下につながりました。ベベルカットにレーザー装置を使用すると、切断精度、安定した切断品質を効果的に確保し、加工エラーを減らすことができます。溝部の一括加工に適しています。

3. マルチスロット切断をサポート

3次元5軸レーザー切断ヘッドは、さまざまな材料の厚さや溶接要件に応じて装置の軸を正確に制御でき、従来の直線切断方法を打ち破り、K、V、Y、U、Xおよびその他のタイプの切断をサポートします。 、生産プロセスを節約し、溶接の難しさを軽減し、板金加工の効率を向上させるゼロギャップ切断。

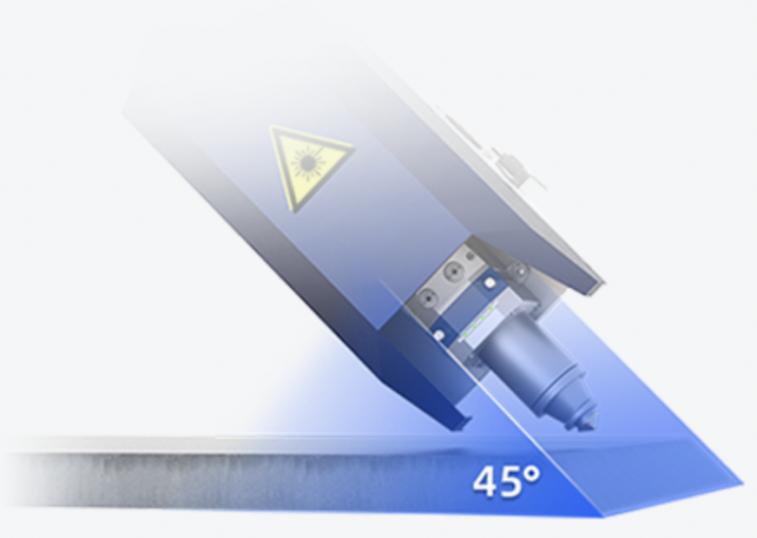

4. 溝加工品質の向上

3D 5 軸レーザー切断ヘッドは、ワークピースの 3D 形状の表面を切断およびトリミングできます。最大45°の溝加工を一度に成形し、二次加工なしでサポートします。ワークピースは溶接に直接使用できるため、従来の型抜きやトリミングのプロセスが効果的に置き換えられ、生産サイクルが短縮され、製造コストが削減されます。

5. 溝加工コストの削減

従来の溝パーツの加工では、切断と研磨のプロセスに多くの手作業が必要でした。切断にレーザー装置を使用することは、企業が人件費と時間投資を効果的に削減し、困難な人材採用の問題を効果的に解決し、生産コストを節約するのに役立ちます。

投稿日時: 2022 年 12 月 27 日