האיכות של חיתוך משופע קובעת אם ניתן לרתך היטב את חומר העבודה.שיפועי חיתוך מתכת מסורתיים מיוצרים בעיקר על ידי חריטה, הקצעה, כרסום, שחיקה ושיטות אחרות.לחומר החתוך יש בדרך כלל סימני חיתוך עמוקים, דפורמציה תרמית גדולה, פער גדול וזווית קשת חסרה.עיבוד השחבור המאוחר יותר קשה.והתהליך המסורתי מייגע, יעילות ייצור נמוכה, אינו יכול לעמוד בדרישות של חיתוך שפוע בנפח גבוה.היישום של ציוד חיתוך לייזר תלת מימדי בן חמישה צירים הביא לפריצת דרך גדולה בעיבוד חלקי מתכת, ועונה טוב יותר על צורכי החיתוך של ספינות, תעופה וחלל, ייצור רכב, מכונות הנדסיות וחלקים תלת מימדיים תומכים אחרים.תהליך החריצים הוא כדלקמן.

1. חיתוך יעיל בשיפוע צלחת עבה

חריצים תומכים בחיתוך לוחות מתכת בעובי של עד 30 מ"מ;צלחת חיתוך חריץ בלייזר בהשוואה לתהליך צלחת החריץ המסורתי, העובי גדל באופן משמעותי, עוזר לחברות להרחיב את טווח העיבוד ותרחישי היישום, ולשפר משמעותית את יעילות הייצור.

2. ייצור יציב ועיבוד אצווה

חריצי חיתוך מסורתיים מושפעים בקלות מגורמים חיצוניים, וכתוצאה מכך תהליך חיתוך לא יציב ואיכות לא אחידה של חלקים מעובדים, מה שמוביל לפרודוקטיביות נמוכה;שימוש בציוד לייזר לחיתוך משופע יכול להבטיח ביעילות דיוק חיתוך, איכות חיתוך יציבה ולהפחית שגיאות עיבוד.זה מתאים לעיבוד אצווה של חלקי חריץ.

3. תמיכה בחיתוך מרובה חריצים

ראש חיתוך לייזר תלת מימדי בעל חמישה צירים יכול לשלוט במדויק על ציר הציוד בהתאם לעובי החומרים השונים ודרישות הריתוך, לפרוץ את שיטת החיתוך הליניארי הקונבנציונלית, לתמוך ב-K, V, Y, U, X וסוגים אחרים של חיתוך חריץ , חיסכון בתהליכי ייצור, חיתוך מרווח אפס להפחתת קושי הריתוך ושיפור יעילות עיבוד הפח.

4. שפר את איכות החריצים

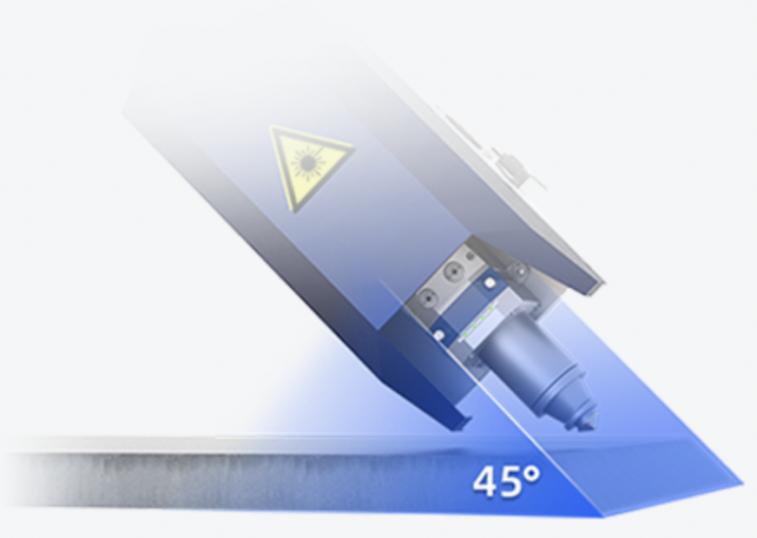

ראש חיתוך לייזר תלת מימדי בעל חמישה צירים, יכול לחתוך ולחתוך את פני השטח בצורת תלת מימד של חומר העבודה;תומך בחריצים מקסימליים של 45° בצורה חד פעמית, ללא עיבוד משני.ניתן להשתמש בחומר העבודה ישירות לריתוך, להחליף ביעילות את תהליך הניקוב והגזם המסורתי, לקצר את מחזור הייצור ולהפחית את עלויות הייצור.

5. הפחת את עלות עיבוד החריץ

עיבוד חלקי חריץ מסורתי דורש השתתפות ידנית רבה בתהליך החיתוך והליטוש;שימוש בציוד לייזר לחיתוך יכול לעזור לארגונים להפחית ביעילות את עלויות העבודה והשקעת הזמן, לפתור ביעילות את בעיית הגיוס הקשה ולחסוך בעלויות הייצור.

זמן פרסום: 27 בדצמבר 2022